40.メタロセンフィルムってご存知ですか?

フィルム加工業者として良く耳にするのが、『袋が破れて困っている』『角ばった内容物を入れるとすぐに 切れる』『強度を上げる為に厚みを厚くしたが、ゴワつきハンドリングが悪くなった』等のご相談です。

今回のまめ事典ではこのような悩みの救世主になるかもしれないフィルムについてまとめてみました。

近年、お客様におかれましても、たまに耳にする『メタロセン』というフィルムですが、我々フィルム加工業者からすると、今や別段珍しいものでは無くなりましたが、お客様からの認知度はまだまだ高いとは言えません。 過去、まめ事典(『1.ポリエチレンの種類について』)でも簡単にご紹介させて頂いた事がありますので、そちらも合わせてご覧ください。

お客様がご使用になられている一般的な透明な袋「ポリ袋」(我々にとっては、誠に不本意ではありますが、世間一般ではビニール袋と言われております・・・)は、今ではそのほとんどが、直鎖状ポリエチレン(L-LDPE)という種類のポリエチレンです。

L-LDPE原料の製法は、気体であるエチレンを「重合」という化学反応の工程から生まれます。重合の際には連鎖した円滑な重合反応が起こるように触媒(一般的にはクロム系の触媒やチーグラーナッタ触媒)が用いられます。 しかし、メタロセンフィルムに関しては、従来の触媒を使用せず名前の通り『メタロセン触媒』を用いて重合を行います。それが、メタロセンフィルムと呼ばれる所以です。

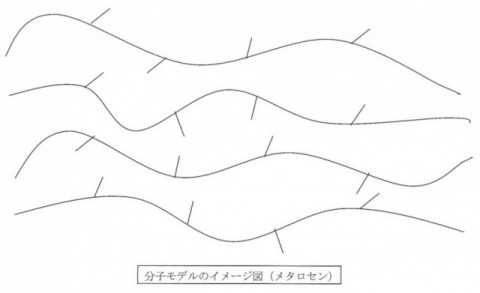

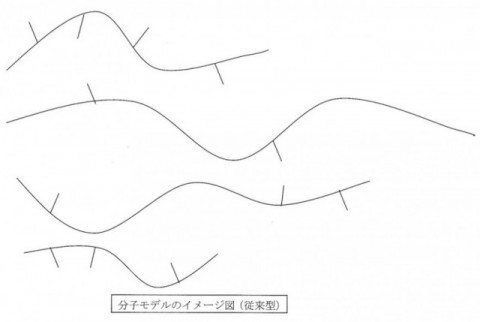

では、メタロセン触媒で重合されたポリエチレンフィルムは、どのような性質を有しているのでしょうか? 『メタロセン触媒』は均一系触媒とも言われており、左下図のように分子の長さが均一で、更にコモノマーをポリエチレンの分子鎖に均一に結合させることができるので、狭くてシャープな分子量分布及び組成分布を示す形となります。 分子量分布及び組成分布が狭くなると溶融粘度が高く、溶融張力が低くなり、その結果『引張強さ』『伸び』『突刺強度』が格段に上昇するのです。

また、下記の物性値は、メタロセンフィルムと従来型L-LDPEフィルムの諸物性比較表です。

一目瞭然ではありますが、メタロセンフィルムの数値が従来品を凌駕している事が覗えます。

比較物性表

項目

| 方向

| 検体

| LLDPE

0.08mm

| メタロセン

0.08mm

| JIS規格

LLDPE

|

引張強さ

(MPa)

| 縦

| 1

| 23.4

| 37.0

| 16.7以上

|

2

| 25.0

| 35.4

| |||

3

| 24.2

| 32.3

| |||

4

| 22.5

| 32.5

| |||

5

| 23.0

| 32.3

| |||

Ave.

| 23.6

| 33.9

| |||

横

| 1

| 28.5

| 42.5

| ||

2

| 26.0

| 33.2

| |||

3

| 25.3

| 34.5

| |||

4

| 26.3

| 35.2

| |||

5

| 25.0

| 34.6

| |||

Ave.

| 26.2

| 36.0

|

項目

| 方向

| 検体

| LLDPE

0.08mm

| メタロセン

0.08mm

| JIS規格

LLDPE

|

伸び

(%)

| 縦

| 1

| 331.3

| 522.8

| 250以上

|

2

| 368.8

| 491.1

| |||

3

| 351.0

| 454.0

| |||

4

| 313.0

| 454.3

| |||

5

| 324.6

| 447.3

| |||

Ave.

| 337.7

| 473.9

| |||

横

| 1

| 459.1

| 721.3

| ||

2

| 421.8

| 567.6

| |||

3

| 409.4

| 618.9

| |||

4

| 422.9

| 635.8

| |||

5

| 398.3

| 637.9

| |||

Ave.

| 422.3

| 636.3

|

※本データは測定値であり保証値ではありません。

数値だけではイメージが難しい部分もあると思いますので、下の写真をご覧ください。高さ約18cmのボトルにメタロセンフィルムを押し当てた写真です。

フィルムが全く破けずに伸びている事が覗えます。従来型のL-LDPEフィルムは途中で破れてしまいました。

このように万能であるかのように伺えるメタロセンフィルムですが、欠点もあります。

先程、「溶融粘度が高くなり溶融張力が下がる」というご説明をさせて頂きましたが、この「高溶融粘度・低溶融張力」が故に生じる問題が『加工適性の低下』です。

ポリ袋の製造は基本的にインフレーション法で生産されます。インフレーション法とは溶融したペレット(米粒状の樹脂)を円形ダイスからエアーと一緒に吹き出させ、風船状に膨らませた後、巻き取っていく方式です。

この溶融状態からエアーで吹き上げる際に、溶融粘度が高すぎるとメルトフラクチャーという問題が起きやすくなってしまいます。高溶融粘度の高い樹脂を早い速度で押し出すという事は『せん断応力が大きいものを、せん断速度を大きくして流動させる』という結果となってしまい、流動性が乱れ不安定となります。その結果、フィルム表面が波打った形状になってしまい、偏肉問題どころか製品として使い物にならなくなったり、溶融張力が低いためバブル成型時にフィルムが垂れてしまったりという問題が生じます。

更に製袋工程においてはヒートシールする際の適正温度のレンジが極端に狭いのに加えて、偏肉が生じた状態ですと「シール不良」が頻発し、ロス品が増えて結局コストに跳ね返ってきます。

そして、最悪のケースはお客様がご使用になる際に破袋等を引き起こしてしまいます。

ではメタロセンの良い部分を活かしつつ、加工適性を上げるためにはどうすれば良いか?がポイントとなります。

方法は大きく分けて2種類が考えられます。

1つめは、分子量分布を多少広く取るようにコントロールされた原料を使用する事です。言い換えれば『原料メーカーが加工適性も考慮した原料』を使用する事となります。

原料メーカーが販売している原料を調達し生産するので簡単なようにも聞こえますが、『原料メーカーのノウハウへの依存』や『インフレ機との相性』がネックとなってしまいます。こちらの手法では原料選定がノウハウとなります。

2つめは『従来型L-LDPEとのブレンド』です。加工適性が非常に良い従来型L-LDPEを混ぜることにより、メタロセンの弱点である加工適性の底上げをするわけです。

こちらの方法ですと、ブレンド方法・比率がノウハウとなります。【メタロセン比率を上げればフィルム諸物性が上がり加工適性は損なわれる】【従来型L-LDPE比率を上げれば加工適性が上がりフィルム諸物性は下がる】。このブレンド比率は天秤の様なもので、加工適性の許容範囲ギリギリの比率を狙うと、フィルム諸物性も加工適性も優れたフィルムが誕生するという事です。

いずれの方法にしましても、結局ノウハウの蓄積が『カギ』となるのです。

昨今、環境への取り組みが求められる中、抜群のフィルム物性を有するメタロセンフィルムにてダウンゲージング(薄肉化)をすることで環境負荷を低減することも出来ますし、厚みを変えずにフィルム物性を上げ、製造現場の悩みを解決することも可能です。

かつて、従来型のL-LDPEは登場当時「画期的なフィルム」と脚光を浴びましたが、今となっては一般的なフィルムとなってしまいました。

メタロセンフィルムもまだまだ認知度は低いものの、いつか不動の地位を手に入れる日が近いかもしれません。

最後にPRとなってしまいますが、弊社では過去より『メタロセンフィルム』の知見・ノウハウの蓄積が非常に多い為、お客様の案件1つ1つに対して適切なご提案が可能です。

ぜひ、当社へお問合せください。